Process et traitements de surface

Process courants de transformation

Sommaire

Pour métaux

Découpage

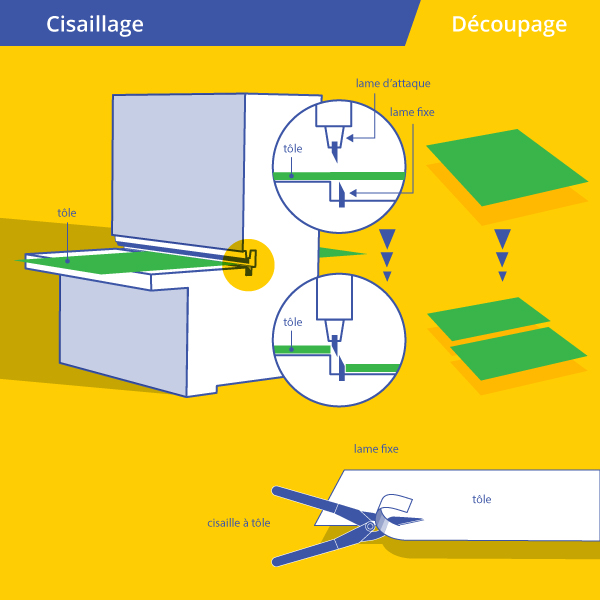

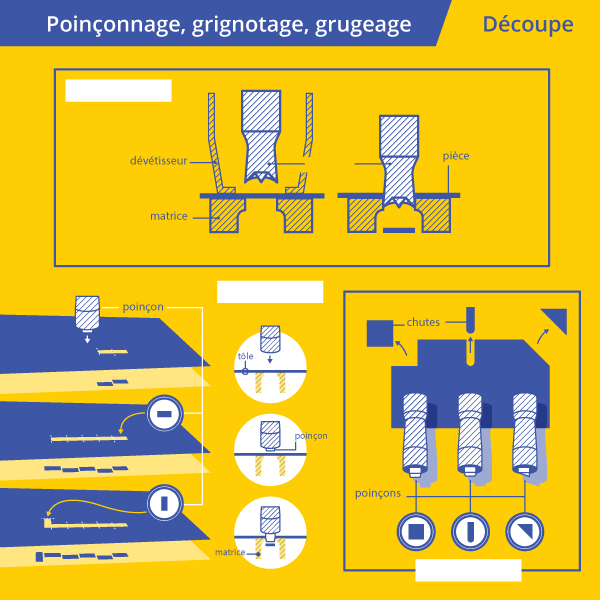

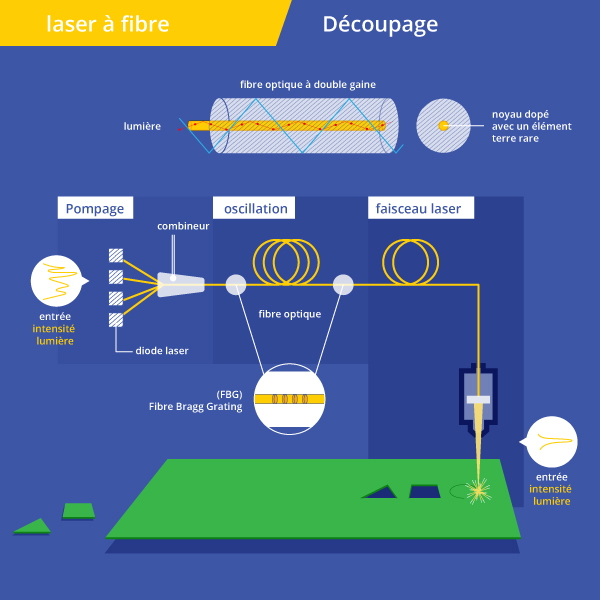

La découpe est l’action de coupe d’une pièce et trois procédés sont présentés ici :

Le cisaillage est une découpe simple entre deux lames où la pièce est généralement plane, typiquement pour les tôles métalliques. Cette technique basique peut être remplacée avantageusement par du découpage laser par exemple.

Le poinçonnage est également un procédé de découpe de la tôle mais dans ce cas par action d’un poinçon et d’une matrice. Le poinçonnage peut être réalisé de manière manuelle (presse à pédale par exemple) ou automatique (de nombreux couples poinçons/matrices peuvent être installés dans une tourelle spécifique et les outils adéquats choisis par un programme informatique en fonction de la forme de la découpe). Le poinçonnage permet également de réaliser de petits emboutissages tels que des bossages (pour servir d’appui ou éviter une tête de vis par exemple).

Le grignotage est un type de poinçonnage qui consiste en un enlèvement successif de matière très utilisé par exemple pour réaliser de longues découpes linéaires à partir d’un unique poinçon.

Le grugeage est l’action de rogner (faire des encoches en bord de la pièce) dans une tôle ou un tube, notamment par poinçonnage. Est également appelé grugeage le résultat de cette action.

La poinçonneuse est la machine de base des fabricants de luminaires surfacique en tôle.

La découpe laser est un procédé de découpe concentrant une grande quantité d’énergie avec un laser pour découper différents matériaux. Pour les luminaires, ce type de découpe est très couramment utilisé notamment pour le découpage des tôles. Ce procédé permet une grande rapidité de découpe (qui dépend du matériau et de l’épaisseur), une grande liberté dans les formes (contrairement au poinçonnage) mais ne permet pas de générer des volumes en 3D comme des bossages (contrairement au poinçonnage également). Il existe également du découpage en trois dimensions.

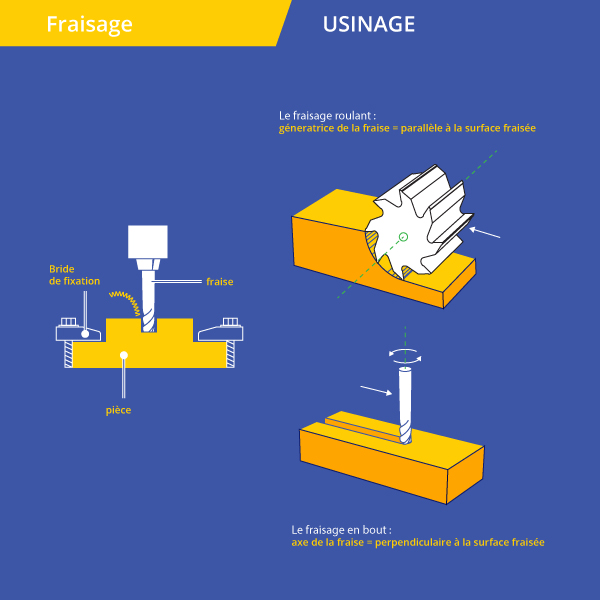

Usinage

L’usinage est un ensemble de procédés pour travailler des pièces par enlèvement de matière : en voici trois.

Le fraisage est un type d’usinage consistant en un mouvement de rotation de l’outil de découpe (une fraise) couplé à un mouvement de translation dans la pièce où il est nécessaire d’enlever de la matière. Ce process est très utilisé pour usiner les profilés des corps en aluminium des luminaires (ouvertures, encoches, passage d’éclisses…) grâce à des centres d’usinage numériques.

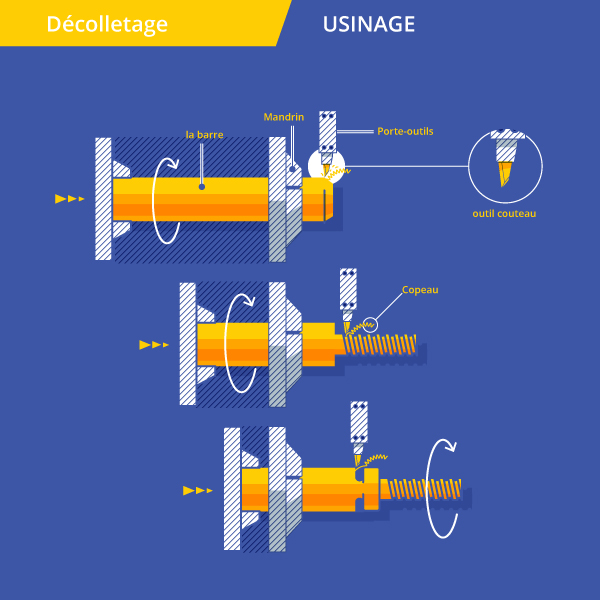

Le décolletage est un type d’usinage par enlèvement de matière automatique ou semi automatique à l’aide d’outils tranchants pour créer des pièces tournées (de révolution) en partant de barres ou de fils métalliques. Elle peut servir à réaliser de petits luminaires cylindriques ou de petites pièces métalliques de révolution dans les luminaires.

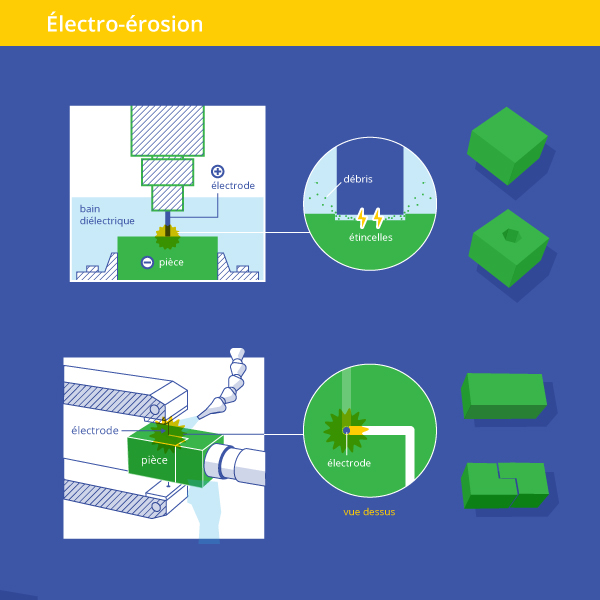

L’électro érosion est aussi un usinage mais il est lent et particulièrement précis ce qui le confine à des applications très précises. L’enlèvement de matière est réalisé par des décharges électriques dans un bain diélectrique qui récupère la matière enlevée. Toute pièce conductrice électriquement (donc les métaux) peut être soumise à ce procédé qui est notamment utilisé pour réaliser les moules d’injection plastique.

Ce procédé est donc plus utilisé par les fournisseurs des fabricants de luminaires.

Mise en forme

La mise en forme de pièces métalliques consiste en différents procédés qui modifient la forme de la pièce (et éventuellement les propriétés, au moins de façon locale) sans enlever ni ajouter de matière.

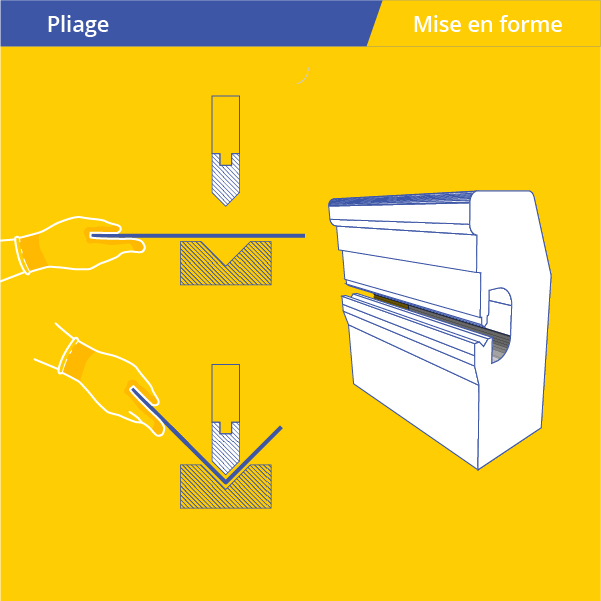

Le pliage est un procédé de mise en forme d’une tôle métallique prise entre une matrice fixe et un poinçon entraîné par une presse. Cette opération est très courante pour le travail de petites pièces mécaniques et peut être avantageusement remplacé par le panneautage (voir ci-dessous) pour des pièces parallélépipédiques de dimensions importantes (corps de luminaire). Ce procédé est très couramment utilisé pour fabriqué des luminaires linéaires ou surfaciques en tôle.

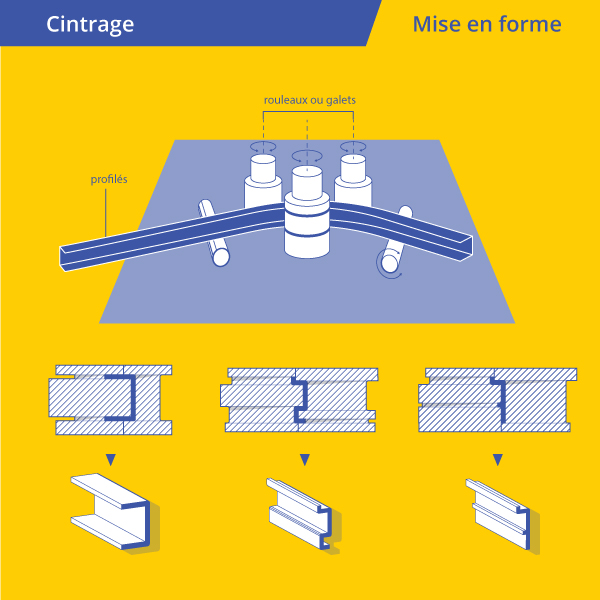

Le procédé consiste en une modification mécanique d’un tube ou d’un profil suivant un rayon de courbure défini, ce qui permet par exemple de générer des formes arrondies à partir d’extrusions aluminium (très utilisé dans les luminaires).

L’emboutissage est un procédé de mise de forme d’une tôle de métal par l’action conjuguée d’une matrice, d’un poinçon et d’un serre flan. Ce process économique (à condition d’avoir une presse) et précis est très utilisé dans l’industrie et très intéressant pour les grandes séries.

Il peut être utilisé avantageusement pour certaines parties de luminaires.

Le panneautage est un procédé de mise en forme d’une tôle métallique en panneau (ou caisson). Cette opération remplace de manière très avantageuse le pliage car les opérations sont réalisées de manière automatique. Le panneautage est très utilisé dans l’industrie du luminaire pour réaliser des corps de luminaires en tôle, tels que les luminaires surfaciques encastrés ou plafonniers.

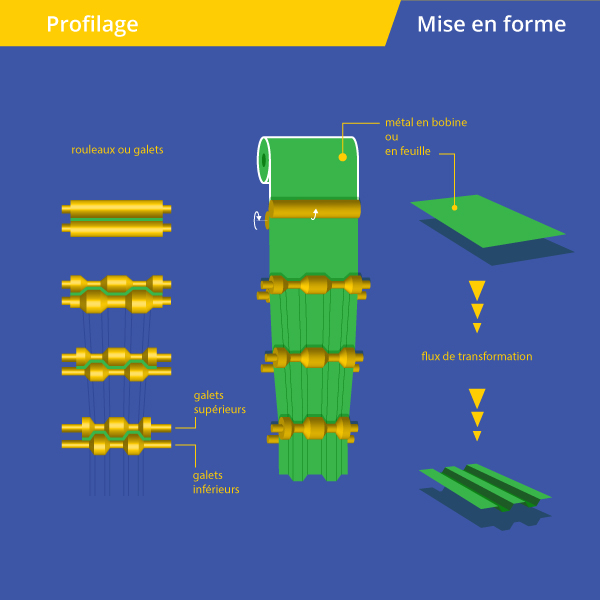

Le profilage est un procédé de formage en continu d’une bobine de métal (acier ou aluminium par exemple) pour réaliser un profil défini à l’avance. La mise en forme est réalisée à l’aide de différents jeux de galets qui petit à petit donne la forme désirée. Ce process est intéressant pour les grandes séries et est utilisé dans l’éclairage pour fabriquer des lignes continues à bas coûts (par exemple pour les grandes surfaces).

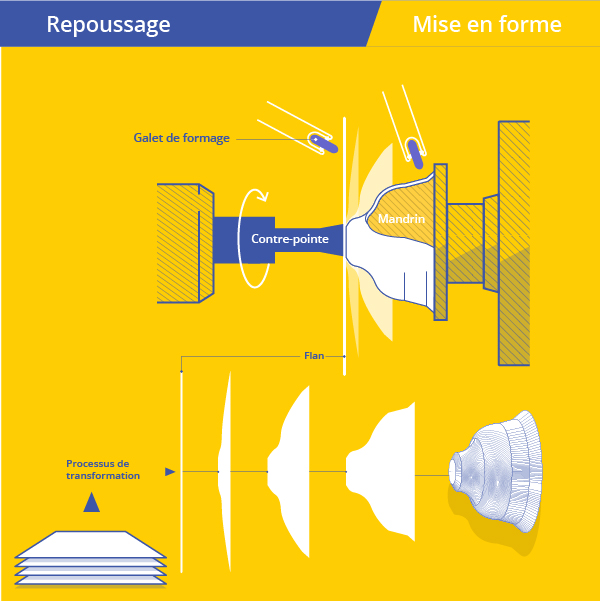

Le repoussage est un procédé de formage des métaux pour réaliser une forme de révolution en repoussant sur une contre-forme (mandrin en l’occurrence) une tôle préalable découpée (appelée flan) à l’aide d’un outil arrondi (galet). Cette technique – très utilisée pour réaliser des réflecteurs de révolution en aluminium – est avantageusement remplacée par de l’emboutissage pour les grandes séries.

Le roulage est un procédé de mise en forme d’une tôle métallique par le passage forcé entre plusieurs rouleaux (au minimum trois) pour générer une forme arrondie.

Il a été très utilisé pour réaliser des réflecteurs avec les tubes fluorescents qui éclairent à 360°. Il peut encore servir pour réaliser certaines parties spécifiques de luminaires LED.

Fonderie et extrusion

Ces deux procédés sont rassemblés ici car il s’agit dune transformation d’un métal mais en passant par la phase liquide, ce qui rend ces modifications de forme beaucoup plus radicales que les précédentes.

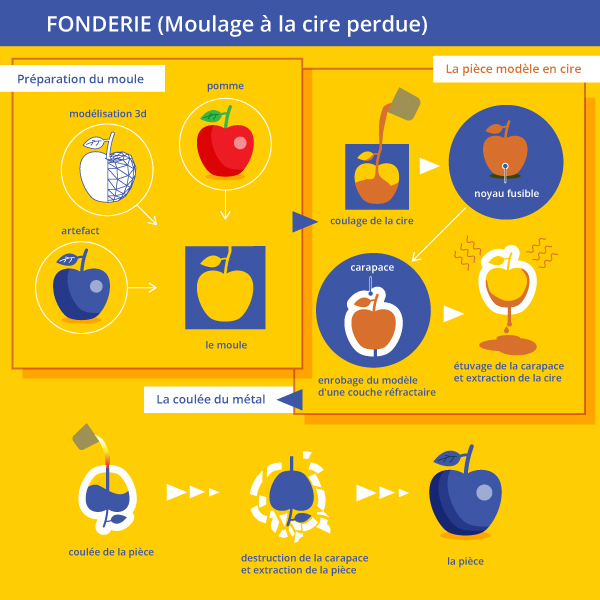

La fonderie est un procédé de mise en forme d’un métal versé sous forme liquide dans un moule puis refroidit pour prendre la forme du moule.

Il existe deux types de moules : les moules à usage unique (voir ci-dessous le moule au sable et le moule à cire perdue) ou les moules permanents.

La fonte, l’aluminium ou le zamac sont très souvent utilisés en fonderie et permettent de réaliser des luminaires de petites dimensions ou de petites pièces mécaniques pour des luminaires de plus grande taille.

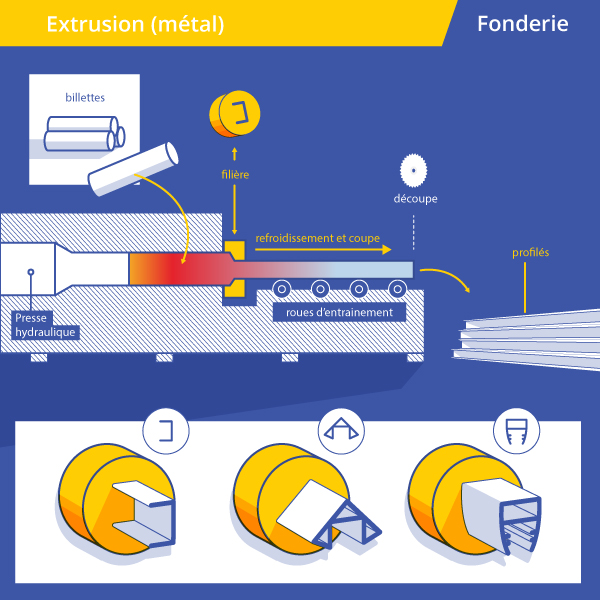

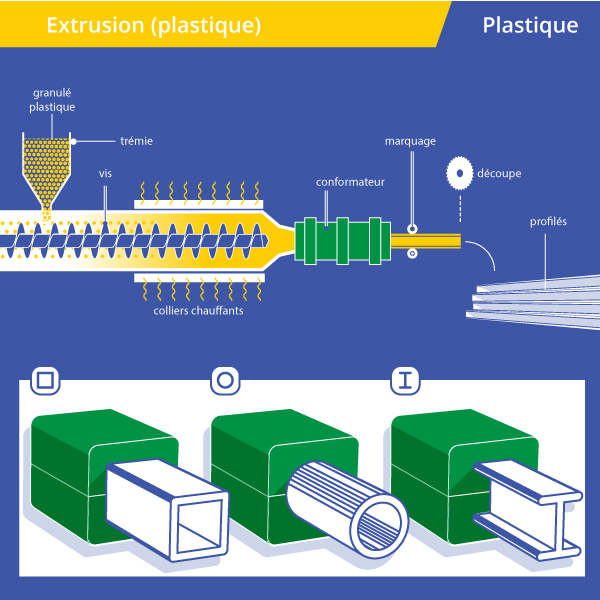

L’extrusion est un procédé qui consiste à contraindre un matériau à passer dans une filière pour lui donner la forme désirée, typiquement un plastique (PMMA ou polycarbonate, voir ci-dessous) ou un métal (aluminium) pour réaliser une plaque ou un profilé.

Ce process est très utilisé pour réaliser des luminaires linéaires (profilé aluminium pour le corps et profilé PMMA/Polycarbonate pour la partie optique).

Assemblage

L’assemblage de deux pièces comme son nom l’indique consiste à partir de deux pièces séparées à ne faire qu’une unique pièce. Plusieurs procédés sont régulièrement utilisés dans la fabrication des luminaires.

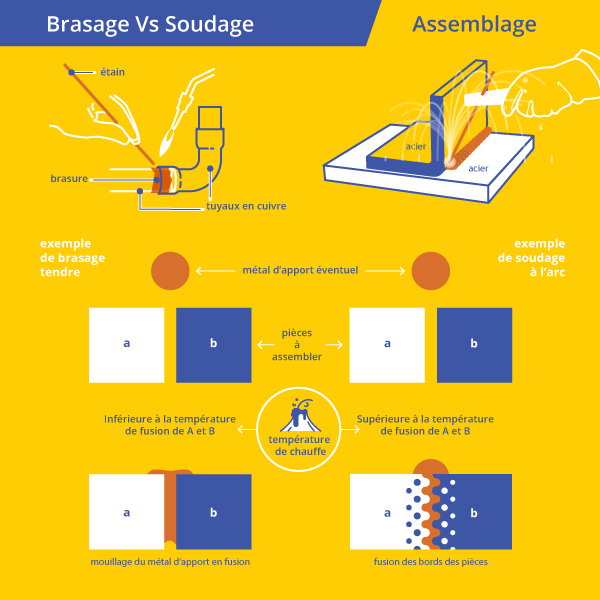

Le brasage et le soudage sont des procédés d’assemblage par la chaleur proche mais ont une différence importante :

– le brasage n’atteint pas la température de fusion du métal n au niveau des bords assemblés. Cela se traduit souvent par l’apport d’un métal étranger (métal ayant une température de fusion basse comme l’étain pur ou en alliage par exemple) dont la température de fusion est inférieure à celle(s) des parties à assembler

– le soudage atteint la température de fusion du métal est atteinte au niveau des bords assemblés. Le soudage peut se faire avec ou sans métal d’apport suivant différentes techniques : soudage par point, MIG, TIG…

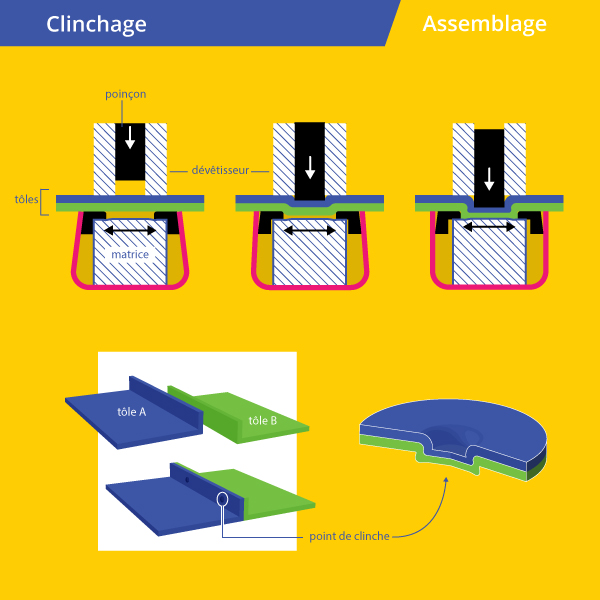

Le clinchage est un procédé d’assemblage à froid de deux tôles (voire plus) par l’action d’un poinçon et d’une matrice. L’état de surface est conservé contrairement au soudage ou au brasage.

Ce type d’assemblage est peu courant mais peut être utilisé dans l’assemblage de luminaires en tôle.

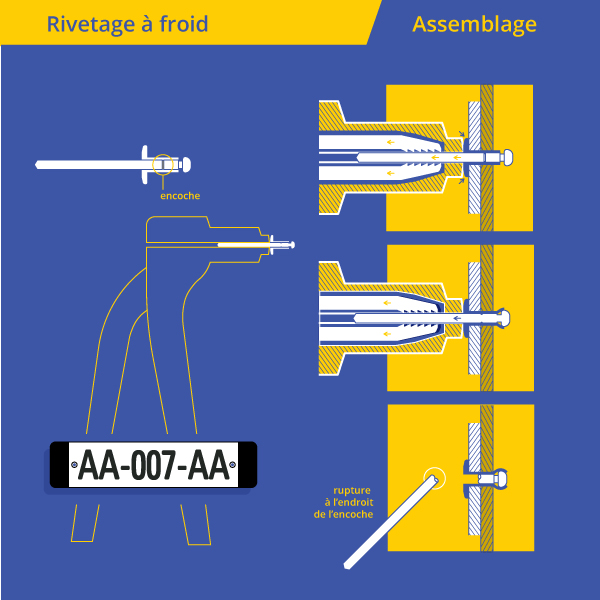

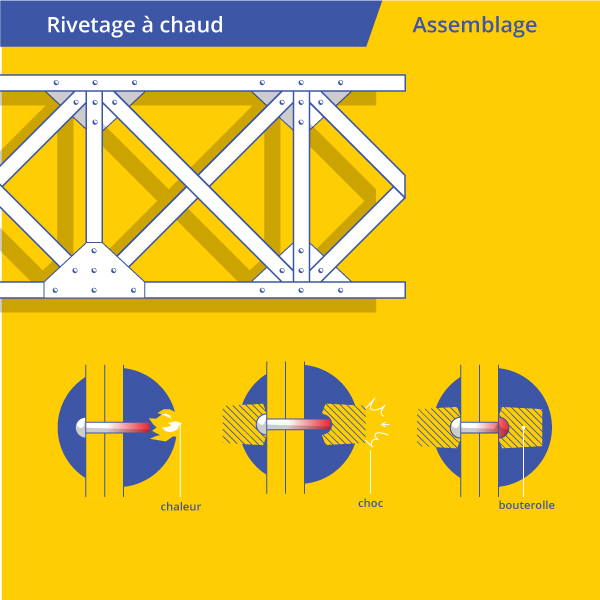

Le rivetage est un procédé d’assemblage non réversible (contrairement au système vis/écrou) de deux pièces par insertion dans des trous spécifiques d’un rivet, c’est à dire d’une tige munie de deux têtes dont l’une est écrasée au moment du rivetage. Ce procédé a l’avantage très solide et peu coûteux mais il n’est pas démontable sauf à en détruire de l’assemblage.

Il existe deux types de rivetage :

– Le rivetage à chaud : type rivetage utilisé à la fin du XIXème et au début du XXème siècle qui nécessitait trois personnes, donc une dédiée au chauffage du rivet. Ce procédé a été avantageusement remplacé par les riveteuses (pneumatiques par exemple).

– Le rivetage à froid : type de rivetage qui ne relève pas du rivetage à chaud, c’est à dire sans chauffage préalable du rivet (comme le rivet « pop »).

Le rivetage par rivet « pop » est couramment utilisé dans l’assemblage des luminaires.

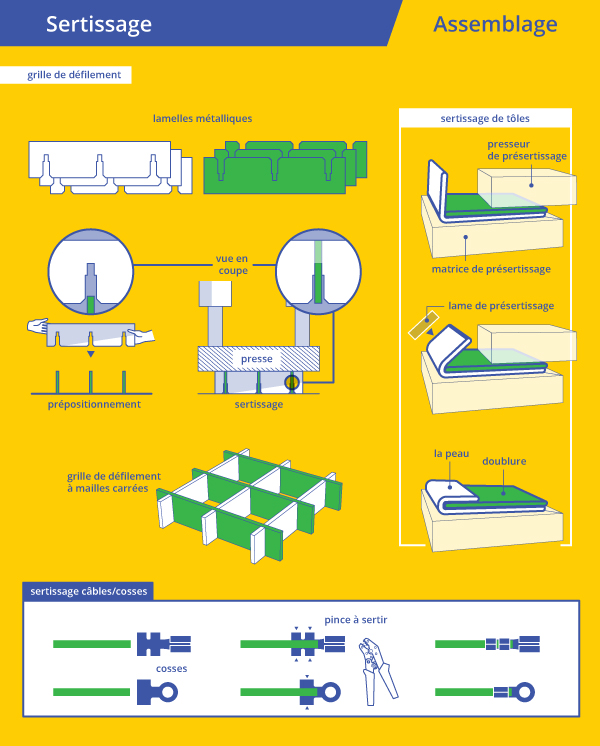

Le sertissage est un procédé d’assemblage simple de deux pièces l’une sur l’autre par rabattage des bords ou l’une dans l’autre par introduction des parties saillantes d’une pièce dans les évidements de la deuxième.

Dans la fabrication de luminaires, le sertissage est utilisé en électricité pour regrouper les fils souples d’un câble dénudé (une cosse est alors sertie sur l’ensemble des fils) mais également pour fixer différentes parties des grilles optiques type grilles doubles paraboles ou grilles à mailles carrées.

Pour plastique

En dehors des métaux et du verre, le plastique (surtout PMMA et polycarbonate) est régulièrement utilisé, d’une part pour ses propriétés de transparence pour les optiques et d’autre part pour les possibilités de créations de petites ou moyennes pièces légères et solides à intégrer dans les luminaires.

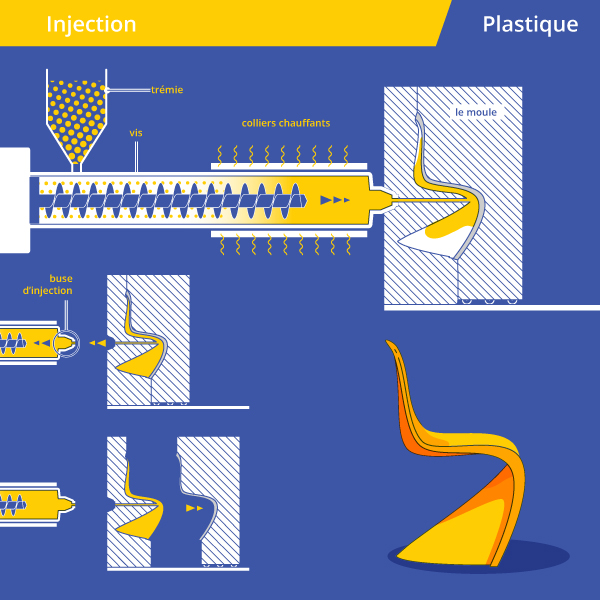

L’injection plastique est le pendant du moulage en fonderie métallique. Il s’agit d’un procédé de mise en forme de pièce plastique par la chaleur. La matière généralement sous forme de grain solide est chauffée puis injectée dans un moule pour réaliser une forme précise.

Ce procédé est très utilisé dans de nombreuses industries et notamment dans le luminaire car il propose une grande qualité de finition et des coûts intéressants dès que les quantités sont importantes (minimum supérieures à 1000 pièces).

L’extrusion est un procédé qui consiste à contraindre un matériau à passer dans une filière pour lui donner la forme désirée, typiquement un plastique comme ici (PMMA ou polycarbonate) ou un métal (aluminium, voir ci-dessus) pour réaliser une plaque ou un profilé. Ce process est très utilisé pour réaliser des luminaires linéaires (profilé aluminium pour le corps et profilé PMMA/Polycarbonate pour la partie optique).

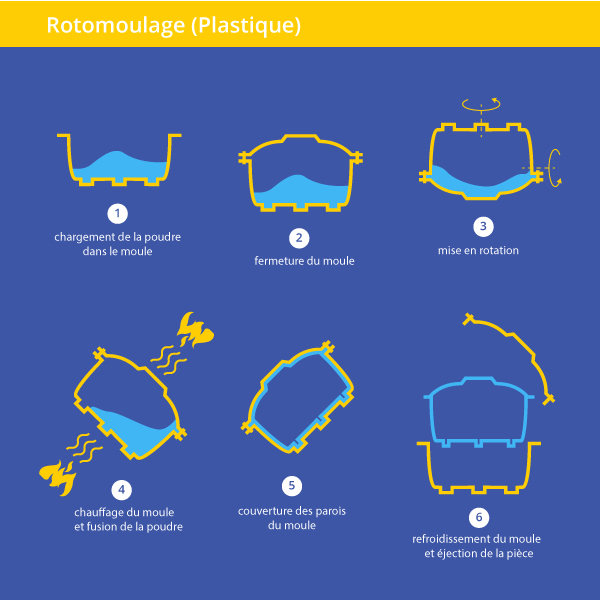

Le rotomoulage est également un moulage de pièce plastique mais par une double action mécanique (rotation) et thermique (chauffage puis refroidissement) permettant de réaliser des pièces creuses éventuellement de grandes dimensions.

L’épaisseur de la pièce ne peut être garantie et la surface intérieure n’est pas précise, ce qui, en plus de la taille importante, fait que ce procédé est peu utilisé dans des luminaires.

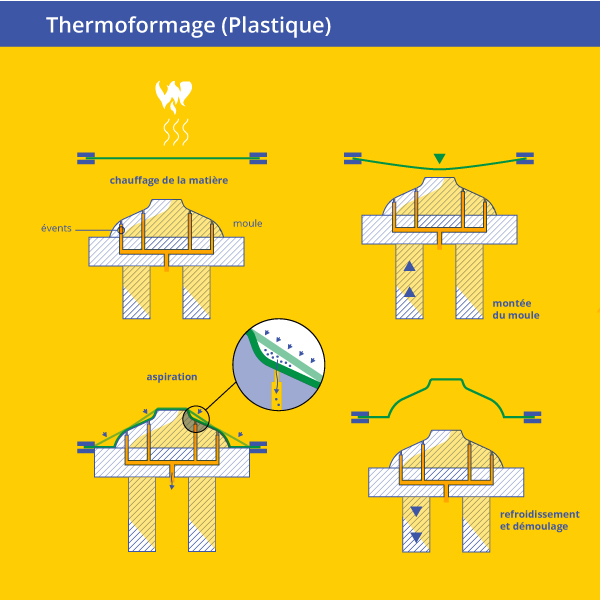

Le thermoformage est aussi mise en forme de pièces plastiques sous forme de plaque par une double action thermique (chauffage) et mécanique (application d’un moule) permettant de réaliser des pièces plutôt planes. L’épaisseur de la pièce ne peut être garantie et la surface qui n’est pas en contact avec le moule n’est pas précise, ce qui permet difficilement d’utiliser ce procédé pour réaliser des optiques de luminaires (mais cela reste possible pour les corps).

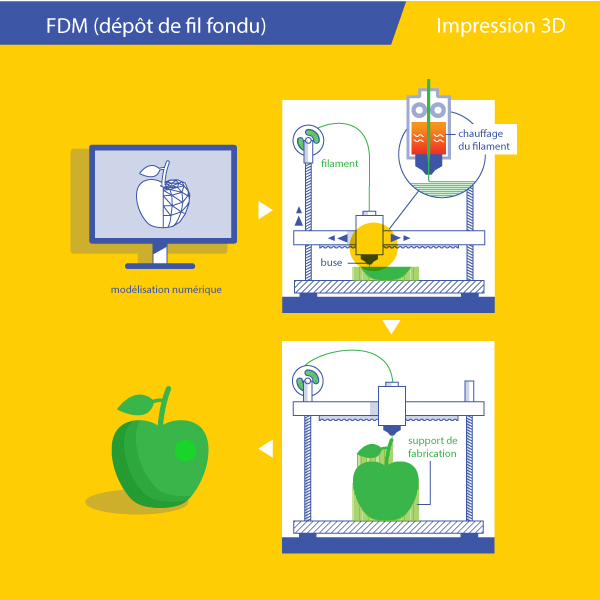

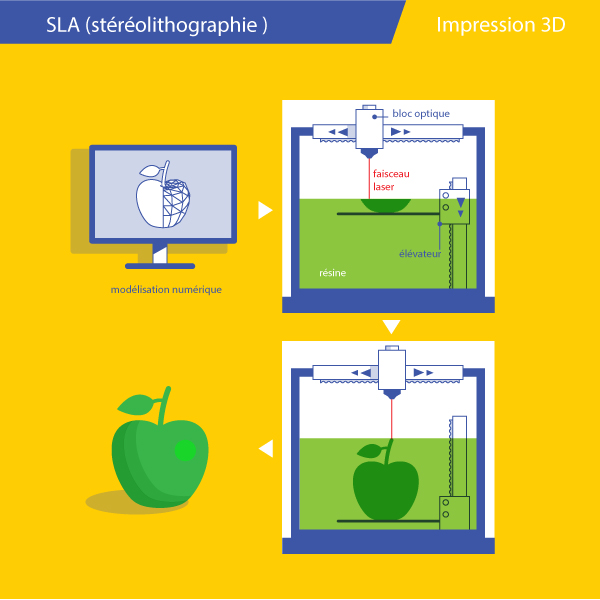

L’impression 3D est le procédé du XXIème siècle. Il est né à la fin du XXème et est resté relativement marginal (prototypes) mais les progrès techniques sont sensibles et son utilisation se répand petit à petit à la production, avec une vitesse qui dépend des secteurs d’activités (très forte utilisation pour les prothèses dentaires ou la joaillerie par exemple).

Dans la fabrication de luminaires, l’utilisation reste encore marginale (prototypes et petites pièces spécifiques), même si des luminaires entiers sont maintenant réalisés avec cette techniques (luminaires décoratifs pour les particuliers).

Il existe différents types de technique comme par exemple :

– Le dépôt de fil fondu (FDM). Cette technique est la plus répandue car la moins chère et elle propose une grande variété de matériaux et couleurs imprimables. Sa précision est relativement faible.

– La stéréolithographie (SLA pour StereoLithography Apparatus) qui utilise une matière liquide (des photo-polymères) qui seront solidifiés par des rayons UV suivant un dessin réalisé préalablement. Ce procédé reste cher et propose un nombre limité de matériaux mais produit des pièces de grande qualité.

– Le SLS (Selective Laser Sintering, « Frittage Sélectif par Laser ») utilisant le frittage par couche grâce à un laser.

Peinture et traitements de surface

Après avoir découpé, usiné et/ou formé les pièces, il est souvent nécessaire de réaliser un traitement surfacique, que ce soit pour la nettoyer, la protéger ou l’embellir.

Pour métaux

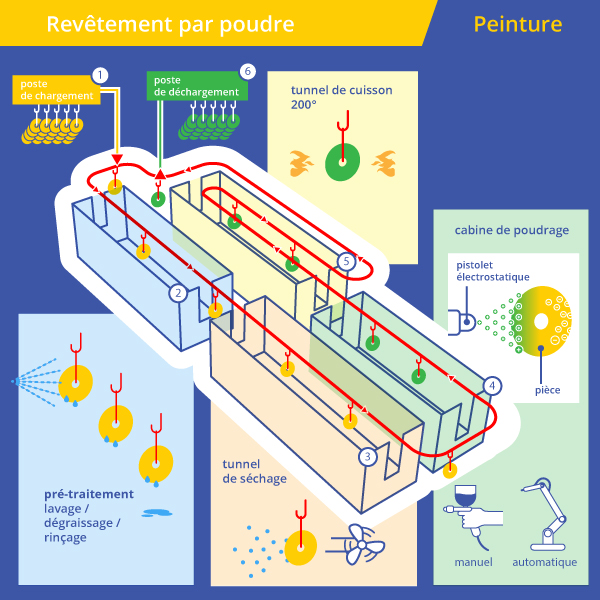

La peinture epoxy est l’appellation courante du polyépoxyde (polymère époxyde) qui sert couramment de colle ou de peinture.

Le terme « peinture époxy » évoque couramment les peintures appliquées sous forme de poudre puis chauffées (voir thermolaquage ou peinture électrostatique) mais peut concerner d’autres types de peinture comme les résines polyester.

Ce procédé est très courant chez les fabricants de luminaires car une grande majorité des luminaires en tôle doivent être peints. Il se découpe en quatre parties distinctes qui demandent une surface importante (minimum 500m² :

– Prétraitement : Lavage/dégraissage/rinçage

– Séchage

– Poudrage manuel et/ou automatique

– Cuisson

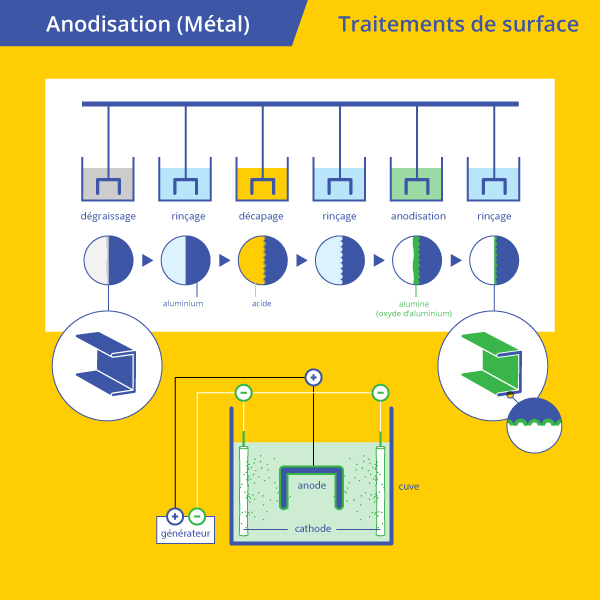

L’anodisation est un traitement de surface consistant en une oxydation forcée d’un métal (très utilisé pour l’aluminium pour les luminaires) qui permet de former une couche protectrice dure contre l’usure et la corrosion. L’aspect d’une surface anodisée peut être coloré au choix et présente un état de surface particulièrement qualitatif.

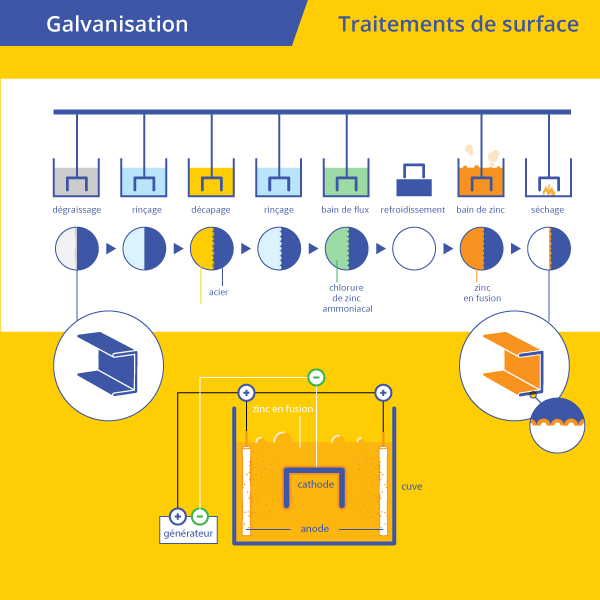

La galvanisation est un traitement de surface consistant à recouvrir une pièce (d’acier en général) d’une couche de zinc pour éviter la corrosion. La galvanisation produit une surface à l’aspect singulier (composition géométrique aux nuances de gris plus ou moins foncées) appelé « fleur ».

Ce traitement peut être utilisé par exemple en plus de la peinture pour renforcer la protection des luminaires situés dans des endroits particulièrement agressifs.

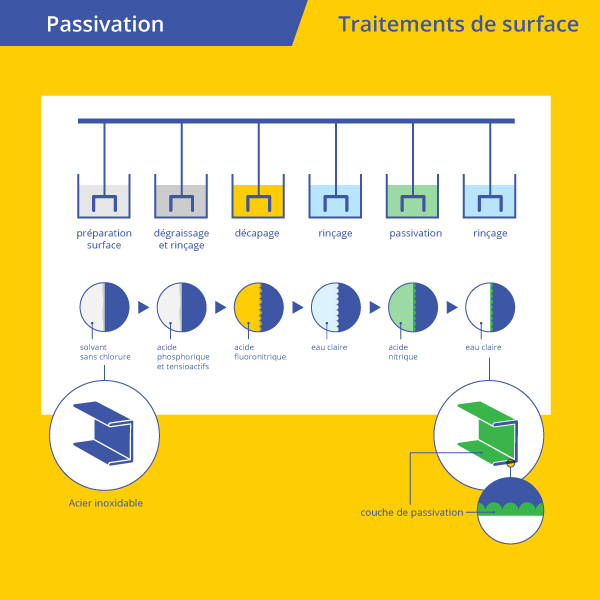

La passivation consiste à créer une couche « passive » à la corrosion (donc qui la ralentit) à la surface des métaux de manière naturelle ou artificielle. Ce traitement supplémentaire peut être réalisé par exemple avec de l’acide nitrique pour l’acier inoxydable ou avec une anodisation pour de l’aluminium.

Il est nécessaire pour les luminaires inox situés dans des milieux chlorés comme les piscines.

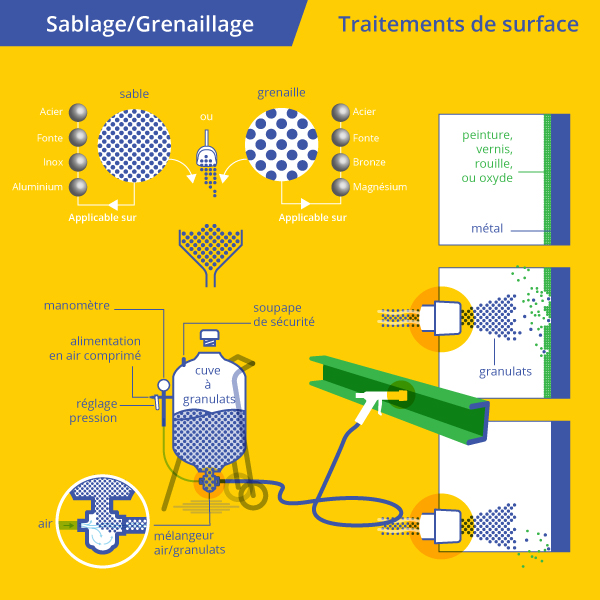

Le sablage et le grenaillage sont deux traitements de surface qui consistent à projeter de la matière à grande vitesse pour améliorer l’état de surface des pièces voire modifier les propriétés de cette surface. Les différences entre les deux sont :

– Le sablage a un petit abrasif de type « sable » (comme son nom l’indique) et est utilisé pour améliorer l’état de surface (enlever une couche de peinture par exemple) ou pour créer une rugosité ou un aspect type opale (verre sablé par exemple).

– Le grenaillage a un abrasif plus gros (type micro billes) et est utilisé soit pour améliorer l’état de surface mais de manière plus grossière (pour la finition des pièces en sortie de fonderie, pour ébavurer, pour nettoyer une pièce rouillée…) soit pour modifier les propriétés de la surface (augmentation de la résistance mécanique, de l’étanchéité, de l’adhérence…).

Tribofinition : pour tout type de matériaux

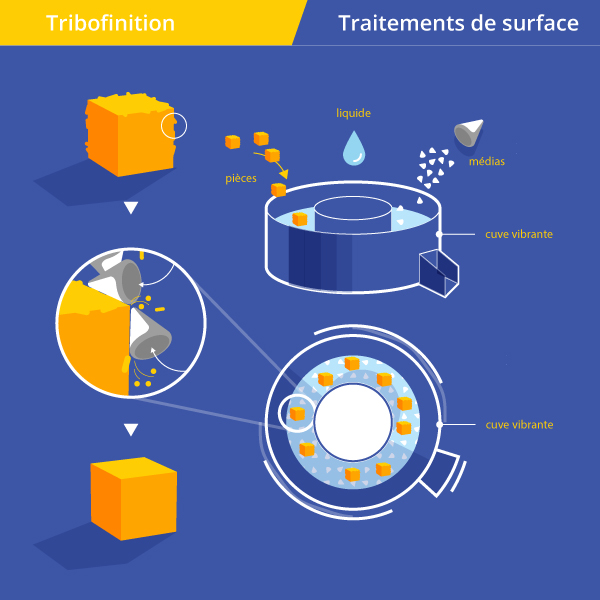

La tribofinition (de « tribo », frottement en grec) est un procédé de polissage par frottement.

Ce procédé peut être utilisé dans les luminaires pour ébavurer des pièces moulées (injection plastique ou fonderie) ou réalisées en 3D dans des machines vibrantes ou tournantes remplies d’un mélange abrasif constitué de médias variables suivant le travail à réaliser (cônes ou cylindres en céramiques par exemple), d’un abrasif (poudre ou pâte) et d’un liquide (eau ou huile).

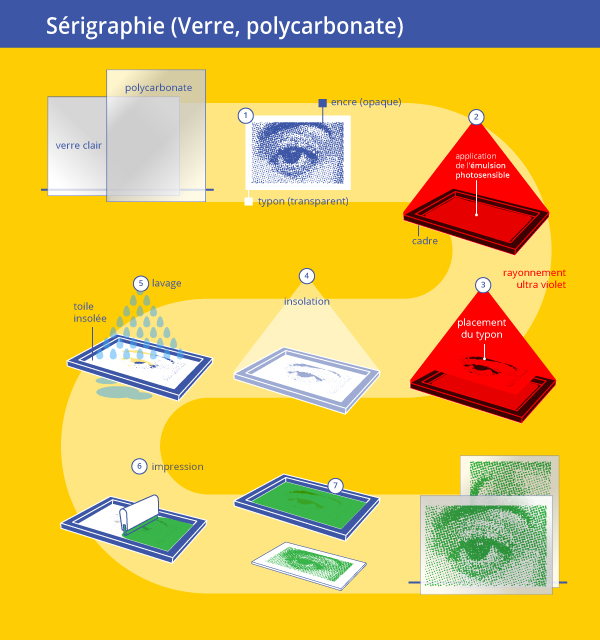

Sérigraphie : pour verre, plastique, tissu et papier

La sérigraphie est une technique d’impression par pochoir ne laissant passer l’encre qu’aux endroits choisis sur de multiples matériaux (tissu, papier, plastique, verre…). Ce procédé peut-être utilisé pour les luminaires pour rendre un verre opale ou représenter une illustration par exemple.

mise à jour :